一、項目背景

位于海南的某礦業有限公司的回轉窯因使用年限較長,已經嚴重影響到生產進度,同時也存在一定的安全風險,這不僅影響了生產效率,還對產品質量產生了潛在威脅,若不及時處理,可能導致設備故障停機,給企業帶來巨大的經濟損失。回轉窯的窯襯在高溫、物料沖刷等惡劣工況下出現了大面積脫落,筒體部分區域出現了變形與腐蝕,窯頭、窯尾密封處也存在嚴重的漏風現象,導致熱量散失、能耗增加,且生產環境中的粉塵污染加劇。

二、方案定制

針對回轉窯的復雜損壞情況,我們的設計人員為客戶提供了一套詳細的修補方案。首先,對于窯襯脫落區域進行拆除,并根據各部位設計的耐火材料進行重新砌筑,確保窯襯能夠承受高溫環境下物料的持續沖擊與磨損。在筒體變形與腐蝕部位,運用了特殊的金屬修補工藝,通過對受損區域進行打磨、除銹處理后,采用高強度的合金材料進行焊接修復,恢復筒體的原有結構強度與形狀精度。同時,針對窯頭、窯尾密封問題,設計并安裝了新型的密封裝置,有效減少了漏風現象,提高了設備的熱效率。

三、項目過程

施工團隊在海南的高溫高濕環境下,克服了諸多困難,嚴格按照修補方案進行作業。在窯襯砌筑過程中,精確控制每一塊耐火磚的砌筑位置與灰縫厚度,確保窯襯的整體性與密封性。整個施工過程嚴格遵循安全規范與質量標準,在保證工程進度的同時,確保了每一個施工細節的高質量完成。

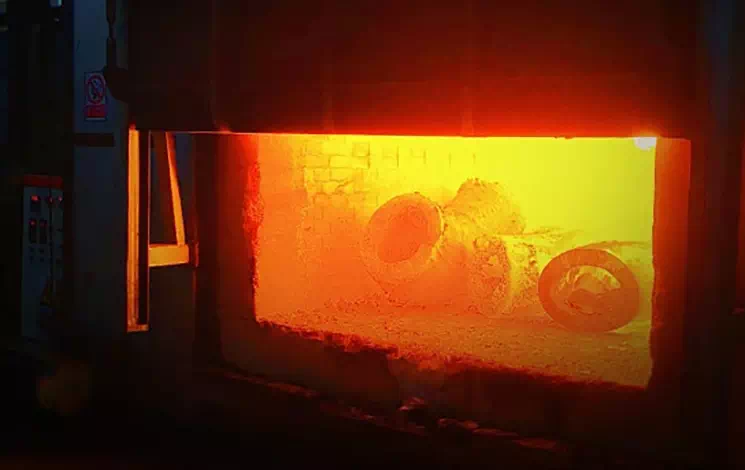

四、施工現場圖片

澆注料

澆注料

耐火磚

耐火磚

耐火球

耐火球

蓄熱體

蓄熱體

熔鋁爐用耐火材料

熔鋁爐用耐火材料

加熱爐用耐火材料

加熱爐用耐火材料

玻璃行業用耐火材料

玻璃行業用耐火材料

有色行業用耐火材料

有色行業用耐火材料

冶金行業用耐火材料

冶金行業用耐火材料