-

-

澆注料

澆注料 -

耐火磚

耐火磚 -

耐火球

耐火球 -

蓄熱體

蓄熱體 -

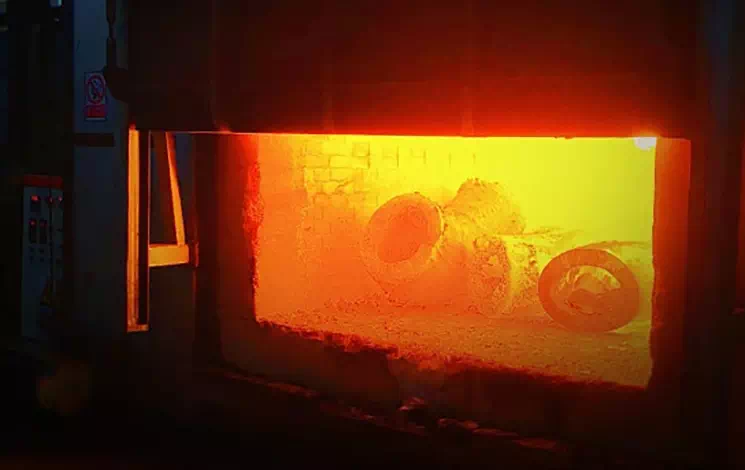

熔鋁爐用耐火材料

熔鋁爐用耐火材料 -

加熱爐用耐火材料

加熱爐用耐火材料 -

玻璃行業(yè)用耐火材料

玻璃行業(yè)用耐火材料 -

有色行業(yè)用耐火材料

有色行業(yè)用耐火材料 -

冶金行業(yè)用耐火材料

冶金行業(yè)用耐火材料

-